热门搜索:

热门搜索:

蓄热式燃烧技术在铸管连续退火炉上的应用

提要:本文介绍蓄热式燃烧系统的结构及特点,重点介绍采用高炉煤气铸管退火炉的主要技术性能以及炉子的供热分配、管道系统、排烟系统等设计特点。实践表明,在铸管连续退火炉采用蓄热式燃烧技术,具有高效、节能和低污染等优点,具有广泛的推广价值。

关键词:蓄热式燃烧技术 铸管连续退火炉 高炉煤气 应用

1.前言

高温空气燃烧技术(HTAC),亦称为无焰燃烧技术,是20世纪90年代以来日本、美国普遍推广应用的一种全新燃烧技术。它是将高温空气喷入炉膛,维持低氧状态,同时将燃料输送到气流中进行燃烧。空气温度预热到1000℃以上,燃烧区含氧量在2%~20%,与传统燃烧过程相比,高温空气燃烧具有高效余热回收和高温预热空气、煤气,减少CO2和NOX的排放,降低燃烧噪音。

近几年高温空气燃烧技术在国内快速发展,在轧钢加热炉上广泛进行推广、应用,取得了显著的经济效益和环保效益。

2016年3月,高炉煤气双预热的蓄热式燃烧技术在某管业公司铸管连续退火炉上顺利投产,表明蓄热式燃烧技术应用范围更加广泛。

2.铸管退火的工艺要求

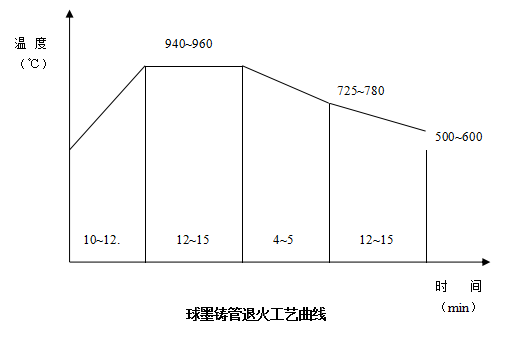

球墨铸管在铸造过程中因冷却强度大,形成珠光体和自由渗碳体,不仅机械性能较低,且难以进行机械加工。为了获得高塑性的铁素体,消除铸造应力,改善加工性能,必须将管子加热到940~960℃的高温,通过保温12~15分钟,使铸管的铸态组织转变成奥氏体+球状石墨,然后快速将管温从940~960℃降至725~780℃,抑制渗碳体析出。缓冷段的管温从725~780℃缓慢降至500~600℃,形成铁素体基球墨铸铁,从而获得性能优良的铸管,使铸管的机械性能达到ISO2531技术标准。

3.连续式退火炉基本技术参数

用途:铸管连续退火

退火铸管规格: 铸管直径 DN100-DN1000

铸管长度 6300mm

炉子基本尺寸

炉子砌体长度: 55680mm

炉膛内宽: 7160mm

炉底型式 : 斜炉底式

装出料方式:采用链传动、端进端出

铸管入炉温度: ≥400℃ 或 常温

燃料种类: 高炉煤气

煤气低发热值: 800x4.18KJ/Nm3

单位燃耗: ≤1.3GJ/t

空、煤气双预热温度:900℃

球墨铸管退火工艺曲线

球墨铸管退火必须经过高温退火和低温退火两个阶段,退火工艺曲线如下:

4.退火炉设计方案

根据铸管退火炉的设计条件和工艺要求,采用如下技术方案:

(1) 采用链式炉方案,保证铸管退火质量,确保铸管的温度均匀性。

(2) 退火炉沿炉长分为加热段、保温段、快冷段及缓冷段。在加热段采取强化加热方式,缩短加热段长度。适当延长铸管保温、缓冷时间,增加保温段、缓冷段长度。在快冷段采用国内先进的强化冷却方式,即快速风冷。加热段和保温段之间增加压下部分,以便两段在炉温、炉压调整时,互不干扰。

(3)退火炉燃料为高炉煤气,加热段、保温段采用蓄热式烧嘴(煤气、空气双预热),能够灵活地调整空气过剩系数,控制在较小范围,减少铸管的氧化烧损。缓冷段采用亚高速调温烧嘴,起到补充热量的作用。

(4) 单个烧嘴负荷能够灵活调节,烧嘴能力可以合理搭配,炉子各段温度调节起来十分灵活。

(5) 为了保证铸管在运行过程中不跑偏,采用了液压对中装置,适时对管子进行对中,以保证其运行平稳。

(6)炉衬采用复合内衬结构

炉顶采用全纤维炉衬,既可以减轻炉顶耐火内衬的重量,又可以减少炉衬的蓄热损失。炉墙、炉底砌筑采用复合炉衬,既强化绝热以减少砌体的散热损失,又可以延长炉子砌体的寿命并且节约投资。

炉顶结构,采用全耐火纤维结构即30mm硅酸铝纤维毯+250mm硅酸铝纤维折叠块,总厚度280mm。

炉墙结构,加热段、保温段炉墙采用耐火纤维毡50mm+耐火纤维板50mm+轻质保温砖114mm+低水泥浇注料260mm,总厚度474mm。快冷段、缓冷段炉墙采用耐火纤维毡10mm+轻质保温砖232mm+粘土砖232mm,总厚度474mm。

炉底结构,采用耐火纤维毡10mm+轻质保温砖320mm+粘土砖116mm,总厚度446mm。

5.蓄热式燃烧系统结构及特点

蓄热式燃烧系统由蓄热式烧嘴、换向装置、煤气、空气和废气管路以及强制排烟装置等组成。

1)蓄热式烧嘴

蓄热式烧嘴是该系统的核心,蓄热式烧嘴一方面能够充分回收烟气余热,另一方面能够具有良好的组织火焰、结构紧凑、安装维护方便、不使炉体结构复杂化等特点。

炉子采用新型组合式烧嘴,组合式蓄热式烧嘴的空气喷口和煤气喷口为上下组合,烧嘴安装在炉膛上部时,空气喷口在上,煤气喷口在下,空、煤气流上下斜交混合。空气、煤气预热到高温时(900℃以上),空、煤气混合燃烧会产生较高的燃烧温度,为了避免产生局部高温区,同时避免高温下产生过量的NOx,不让空、煤气流即时充分混合,而是逐渐扩散混合,使空气、煤气混合燃烧有一个适当的过程,恰好在这个过程中,与铸管表面接触的气氛是还原性或微还原性,在这样的气氛下,铸管不易被氧化。

组合式烧嘴的空气、煤气喷口是扁平的,因而燃烧形成扁火焰,这有利于对铸管的均匀辐射传热,保证铸管在长度方向上温度均匀。

每个烧嘴的空气管和煤气管上都设有手动阀门,烧嘴调节灵活方便。

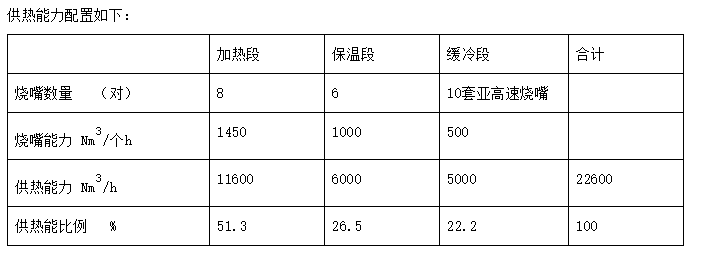

加热段、保温段共设28套蓄热式燃烧器,每侧14套。缓冷段采用10套亚高速烧嘴,每侧5套。燃烧器的总供热能力为22600 Nm3/h。

供热能力配置如下:

2)蓄热体的型式

蓄热式烧嘴的蓄热体采用陶瓷蜂窝体。蜂窝体的传热能力比小球大4至5倍,气流阻力只有小球的1/3,蜂窝体的传热特性和阻力特性都明显优于小球,蜂窝体比小球更不容易堵塞,换向周期40~60秒。采用蜂窝体,蓄热室体积小,烧嘴结构紧凑。

采用耐高温、抗热震性好的高级蓄热体材料,其工作温度可达1600℃,使用寿命较长。

3)换向系统

换向装置是实现蓄热式烧嘴换向工作的关键设备、它应具有密封性好、工作可靠等特性。根据铸管退火工艺特点,烧嘴换向采用小型三通阀,实现分散换向。

每个烧嘴安装小型三通换向阀,组成分散换向系统,克服了集中换向时炉内停熄燃烧时间长、煤气损耗大、炉温、炉压波动大等缺点。

三通换向阀用压缩空气作为动力源,气动执行器采用进口产品。

每个烧嘴装1个空气换向阀和1个煤气换向阀,全炉总共56个三通换向阀。

4)管道系统

煤气管道系统

接点以后的煤气总管上设有煤气闸阀,从总管分出两条支管,与两段的煤气分配管连接,再接到煤气三通阀及烧嘴上。燃烧器前的连管上安有手动调节蝶阀和膨胀节。

煤气管路设吹扫和放散装置,介质为蒸汽,蒸汽接点压力≥0.30MPa。

空气管道系统

助燃空气由鼓风机供给,供风压力由进风口阀门调节。从空气总管分两路,接至炉子两侧的分配管,再从两侧的分配管经过空气三通换向阀后,再分别接至上下烧嘴。换向阀前的支管上安有流量孔板和调节阀。烧嘴前的连接管上安有手动调节蝶阀和膨胀节。

排烟系统

经烧嘴排出的烟气,流至三通换向阀,换向阀烟气出口接烟气管路。

约45%的烟气经过空气/烟气换向阀,汇集到排烟管经排烟机,然后通过钢烟囱排出,烟囱直径DN700,高20m。剩余烟气经过煤气/烟气换向阀,汇集到排烟管经另一台排烟机,然后通过钢烟囱排出,烟囱直径DN800,高20m。

6.使用效果

该退火炉于2016年3月2日点火烘炉,并投入使用,运行效果良好,各项技术指标均达到设计的技术要求。

(1) 采用蓄热式技术能将低热值煤气进行充分运用。而且燃耗较国内同类型退火炉大为降低,由常规的1.88GJ/t钢下降到1.2GJ/t钢。

(2) 降低了铸管的氧化烧损,通过检测,铸管的氧化烧损率为0.9%。

(3) 炉子的退火能力大,完全满足离心机的生产能力,小时产量最大为80t。

(4) 铸管在加热段、保温段温度均匀,平均温差小于20℃,退火质量优良。

7.结论

蓄热式燃烧技术在铸管连续退火炉上成功应用,各项技术指标达到设计要求,其节能效果明显,运行可靠,拓展了蓄热式燃烧技术的应用范围,在铸管连续退火炉上具有推广价值。